Ультразвуковой дефектоскоп является тем оборудованием, которое предназначается для обнаружения дефектов в предмете без повреждения его целостности. Деформации выявляются посредством воздействия ультразвуковых волн на объект. Аппаратура очень востребована, ибо метод ее действия является единственным, который позволяет предоставлять самые точные диагностические результаты, не разбирая объект исследований.

Дефектоскоп ультразвуковой: общие сведения

Ультразвук проходит через пласт твердого железа и способен фиксировать наличие самых мельчайших трещин, которые могут находиться внутри объекта. Приспособление сможет обнаружить дефект на глубине от 5 до 50 миллиметров с высокой точностью. Рассматриваемое оборудование может обладать различными уровнями чувствительности. Данный показатель зависит от габаритов и размеров выявляемого дефекта. Область применения устройства очень широка, но чаще всего они используются для определения качества металлов на производстве. Аппараты имеют интуитивно понятное управление, обеспечивают унифицированное и эффективное использование, характеризуются повышенной точностью, что позволяет получать результаты высокой степени и вовремя обнаружить и исправить различные производственные недостатки.

Принцип управления ультразвуком

Рассматриваемый тип аппаратов обычно применяют для контроля за уровнем прочности на сварных швах. В этом случае прибор при эксплуатации работает следующим образом: в листы металла направляются конкретные акустические волны, вызывающие колебания в корпусе. Они могут быть следующих типов:

При прохождении ультразвука, пространство, по которому он распространяется, образует равномерные колебания в отношении точки своего покоя. Для твердых тел могут происходить поперечные/продольные колебания, что позволяет с максимальной точностью проконтролировать качество сваренных швов. Скорость распространения и подачи описываемых волн находится в прямой зависимости от прочности/внутренней среды исследуемого объекта. Интенсивность воздействия волн возможно регулировать. В ходе распространения волны ее сила будет постепенно угасать. На основании контроля темпов данного угасания, можно будет судить о прочности шва. Устройство же будет отображать коэффициент затухания ультразвука, создавая его на основе степени поглощения и рассеивания. Конечная точность является очень высокой, благодаря чему можно получить конкретные представления о качестве металла, прочности шва и об отсутствии/наличии иных дефектов.

Популярные типы современной производственной дефектоскопии

К крайне популярным дефектоскопическим приборам, проводящим экспертизу посредством неразрушающего метода относятся: вихретоковый, акустический (ультразвук) и магнитный. Существуют и иные виды, но их использование не так широко, ибо принцип их работы несколько сложен.

Ультразвук (акустический формат)

Под акустическим дефектоскопом принято понимать совокупность схожих по своему функционалу устройств неразрушающего контроля. Их действие основывается на принципах работы акустических волн. Согласно простейшим физическим принципам, базовые показатели звуковой волны не поддаются изменению при распространении в однородной микросреде. Все же, если путь волне преграждает новая среда, то ее длина и частота меняются. Чем больше звуковая частота, тем точнее станет получаемый результат, поэтому, среди всего доступного диапазона, используют ультразвук. Ультразвуковой прибор испускает волны, которые проникают сквозь объект проверки. Если там имеются полости либо вкрапления иных материалов, а также иные дефекты, то волна неизменно обнаружит их, показав это изменением своих параметров.

Дефектоскопы, функционирующие по принципу эхолокации, считаются самыми доступными и распространенными. Волна входит в предмет и, если дефектов не обнаруживается, то она не отражается, соответственно, устройство не получает обратный отклик и регистрация нарушений не происходит. Если же волна вернулась обратно, то это говорит о нахождении изъянов. В любом случае сам прибор является и генератором, и приемником ультразвука, что существенно облегчает проведение дефектоскопических операций. Зеркальный способ действия немного похож на эхолокацию, но при нем используются для отдельных приспособления – это генератор и приемник. Преимущество данного способа заключается в нахождении обоих аппаратов по одну сторону от исследуемого предмета, что качественно упрощает процедуру настройки, регулировки и осуществления замеров. Отдельно стоит упомянуть способы анализа ультразвука. Здесь используется понятие «звуковой тени». Ежели внутри предмета находится дефект, то он будет способствовать мгновенному гашению колебаний, тем самым создавая «тень». На данном принципе базируется теневой способ дефектоскопии посредством ультразвука, при котором приемник и передатчик находятся на одной звуковой оси, но по разные стороны. Недостатки подобного устройства заключаются в том, что для его полноценной работы должны быть соблюдены строгие условия, предъявляемые к габаритам, конфигурации, уровню шероховатости промеряемого объекта, что говорит о слабой унификации оборудования.

Вихревые токи и магнитные поля (вихретоковый формат)

Вихревые потоки создаются в проводниках при формировании в непосредственной близости от магнитного поля переменного типа, базируясь на том, что при присутствии дефектов данные потоки воспроизводят собственное вторичное поле, и происходит функционирование вихретоковых дефектоскопических приборов. В итоге описываемый аппарат такого принципа действия формирует первичное поле, а вторичное поле, которое и предоставляет возможность обнаружить и определить недостатки в предмете исследования, создается по итогам электромагнитной индукции. Прибор же принимает вторичное поле, производит регистрацию его показателей и выдает результат о типе и качестве недостатка.

У таких приборов очень высокая производительность, и проверочный процесс не занимает много времени. Все же, вихревые потоки возникают только в тех средах, которые обладают проводящей способностью, что говорит об узкой специализации данного аппарата.

Магнитопорошковый формат

Это еще один из самых распространенных способов. Его используют при оценке сварных швов, проверке прочности защитных слоев, надежности магистралей труб и т.п. Данный способ особо ценен для диагностики объектов со сложной геометрической формой и имеющих труднодоступные для проверки места.

Принцип функционирования данного метода основан на физических параметрах намагниченных металлов. Посредством перманентных магнитов (или же их аналогов), способных образовывать циркулярное/продольное магнитное поле, происходит нанесение на объект проверки (мокрым/сухим способом) особого реагента – магнитного порошка. Под воздействием поля порошок будет соединяться в так называемые цепочки, структурироваться и формировать на поверхности отчетливый рисунок в виде волнистых линий. Получаемое изображение наглядно продемонстрирует работу поля, а зная необходимые параметры изогнутых линий, можно увидеть, в каком месте имеются расхождения и определить расположение дефекта. Обычно, в месте нахождения недостатка (полости, трещины) скапливается особо большое количество порошка. Окончательный результат закрепляется сравнением полученного изображения с качественным эталоном.

Иные виды дефектоскопии

Новые методики появляются постоянно, почти каждый год. При этом старые сразу теряют былую популярность. Многие современные приспособления являются узкоспециализированными и используются лишь для конкретных промышленных отраслей.

К примеру, феррозондовые аппараты действуют посредством анализа импульсов, которые создаются при движении его вдоль предмета. Они применяются при производстве металлопрокатных изделий, в общей металлургии и при проверке сварочных швов.

Радиационные приборы в работе облучают объекты альфа-, бета-, гамма- и рентгеновскими лучами, а также бомбардируют его нейтронами. В итоге получается очень подробное изображение объекта с видимыми неоднородностями и дефектами. Метод отличается высокой стоимостью, что компенсируется усиленной информативностью.

Капиллярные модели призваны выявлять внешние трещины и пробелы при воздействии на предмет особого проявляющего вещества. Результат оценивается чисто визуально. Капиллярный метод применяется в судостроении, авиации и машиностроении.

В энергетической отрасли все несовершенства изделий (которые находятся под высоким напряжением) выявляют электронно-оптическими дефектоскопами. Они могут улавливать мельчайшие изменения поверхностно-частичных и коронных разрядов, что позволяет произвести анализ работы объекта дистанционно, без прекращения его эксплуатации.

Подготовка к диагностике

До начала проверки нужно осуществить зачистку поверхности от следов коррозии, ЛКМ и остальных покрытий. Однако, всю поверхность зачищать не потребуется, достаточно соблюсти промежуток в 70 сантиметров. В подобном виде объект будет подготовлен к диагностике, но все же предпочтительнее будет дополнительно проверить проходимость ультразвуковой волны. Для этого можно применить масло, солидол, глицерин, иные ликвидные вещества с содержанием жира. Далее потребуется произвести регулировку и калибровку сканирующего устройства под конкретные варианты. Основными задачами являются:

Только по завершению настройки следует приступать к проверочным операциям.

Достижение уровня максимальной точности исследований

В целях получения максимума точности результата, щуп прибора нужно перемещать зигзагообразно по поверхности, при этом нужно примерно на 10-15% проворачивать щуп вокруг оси. Ежели аппарат начнет выдавать нетипичные колебания, то в обнаруженном месте надо максимально развернуть щуп, дабы точнее определить местонахождение некачественно выполненного соединения. Поиск требуется осуществлять до тех пор, пока не станет известна точка, в которой пик волны будет наивысшим. При этом, необходимо учитывать, что оборудование может возвращать результат с некоторой погрешностью, что является следствием отражения волны от швов. Тогда следует применить другие диагностические способы. Если несколько разных методов приведут к единому итогу, то можно зафиксировать недостаток, записав его координаты. Производители дефектоскопов опираются на требования ГОсударственных СТандартов и рекомендуют производить проверку одного объекта, как минимум, двумя разными методами. Все полученные данные обязательно заносятся в специальный журнал либо таблицу. Так можно быстро ликвидировать дефект в объекте и ускорить итоговую диагностику, ибо все выявленные проблемные точки уже известны.

Дефекты, которые выявляют УЗ-дефектоскопами с наивысшей вероятностью

Контроль швов сварки, осуществленный посредством аппаратов рассматриваемого типа, позволяет получить четкую картинку по ситуации. Грамотно выполненная процедура может гарантировать почти 100% точность полученного результата. Однако, есть недостатки, которые обнаружить достаточно-таки трудно. Но выявляемых 100%-но дефектов очень много и к ним относятся:

Особой точностью отличается исследование, проводимое по таким видам металлов, как:

- Сталь,

- Медь,

- Чугун.

Также, ультразвуку доступны для диагностирования следующие виды швов:

Преимущества дефектоскопов ультразвуковых

К ним возможно отнести:

Трудности выбора

Основными параметрами, требующими пристального внимания до момента покупки, возможно назвать:

Различные модели имеют разный измерительный диапазон, что означает возможность одних приборов выявлять дефекты до одного микрометра, а предел других составляет десять миллиметров. Подобная детальность играет очень важную роль, например, в машиностроении, а вот для строительных целей высокая точность является излишней. Таким образом, для последней отрасли нет смыла приобретать точный и дорогой прибор. Также, в сопроводительных документах изготовитель должен указывать, для какого типа материалов предназначается конкретная модель, равно как и то, какие недостатки она может выявлять. Отдельно могут предъявляться специальные требования к характеру поверхности, наличию/отсутствию защищающих слоев, форме и габаритам предмета проверки.

Показатель производительности определяет быстроту сканирования и объект процедуры, которые возможно «привязать» к конкретной временной единице. Так, феррозондовые и вихретоковые модели могут обеспечивать повышенную скорость, но сам процесс намагничивания и работы с каждым участком по отдельности может занять довольно продолжительное время. Отдельно стоит упомянуть процесс установки/сборки/настройки. Ручные портативные приборы, легко помещающиеся в сумку, будут оптимальным решением для службы дежурной дефектоскопии. Более точные и сложные аппараты всегда потребуют дополнительного времени на установку/наладку. Ввиду того, что неразрушающий контроль допускает свое проведение как внутри помещений, так и снаружи (включая холодное время года), то следует определиться с границами рабочих температур. Одновременно, нужно озаботиться наличием возможности работы в условиях агрессивных сред.

Рейтинг лучших ультразвуковых дефектоскопов на 2022 год

Бюджетный сегмент

3-ье место: «TUD-1 Ультразвуковой детектор утечек и электрических разрядов Sonel»

Модель может точно определять место разгерметизации (место утечки газов/жидкостей, место утраты вакуума). Используется для: контроля подачи кислорода, автоматических систем тушения пожаров, при монтаже кондиционирования и вентиляции, обследования изоляторов в контактных сетях, диагностики объектов разработки, хранения и переработки нефтепродуктов/газопродуктов, поиска точек повреждения тормозных систем у вагонов, обнаружения электрических разрядов в низковольтных ВРУ на расстоянии до 10 метров, а в высоковольтных — на расстоянии до 30 метров. Работает по принципу регистрации возникновения дефектов материалов, что сопровождается резкой сменой акустического излучения, в том числе и в УЗ-области. Аппарат преобразовывает излучение в сигналы в звуковом/графическом видах, а оператор фиксирует дефекты и выносит решение о необходимости ремонтных работ. Модель работает бесконтактно, и ей не потребуется отключение предмета исследования от электроснабжения или же остановки оборудования. Устройство имеет мануальную регулировку мощности сигнала, что допускает настройку прибора для индивидуальных особенностей оператора. Применение возможно и при отрицательных температурах до -20 °С. Рекомендованная стоимость для розничных сетей – 32760 рублей

2-ое место: «Инатест твердомер комбинированный: ультразвуковой и динамический (ультразвуковой Инатест-У с датчиком тип “A” с поверкой)»

Данная модель считается универсальной, ибо к ней возможно заказать массу дополнительного оборудования, расширяющего ее функционал. К примеру, она может работать с 7 различными типами датчиков для чугуна, стальных шестеренок и пазов, тонких металлических изделий и т.п. Возможна работа в специфических условиях контроля твердости. В стандартном комплекте поставляются три варианта датчиков для измерения гальванических колебаний. Рекомендованная стоимость для розничных сетей – 71880 рублей.

1-ое место: «ТВМ-УД твердомер комбинированный: ультразвуковой и динамический (ультразвуковой ТВМ-УД с поверкой)»

Еще одна сборная модель, качество которой подтверждается внесением ее в официальный реестр измерительных средств, применяемых госкомпанией ОАО «РЖД». Модификация считается универсальной, но в стандартной комплектации имеет всего лишь один тип датчика (УЗ). Имеется возможность подключения до 10 иных типов датчиков, до динамических и гальванических. Рекомендованная стоимость для розничных сетей – 85511 рублей.

Средний ценовой сегмент

3-ье место: «УКС-МГ4С для контроля прочности строительных материалов и горных пород (УКС-МГ4 с поверкой)»

Эта продвинутая модель в базовой комплектации использует только лишь поверхностный метод прокачки волнами для определения прочности бетонных и железобетонных изделий, кирпича и камней силикатных. Имеет моноблочное исполнение, которое представляет электронный блок с преобразователями в едином корпусе. Характеризуется повышенным уровнем точности. Рекомендованная стоимость для розничных сетей – 92000 рублей.

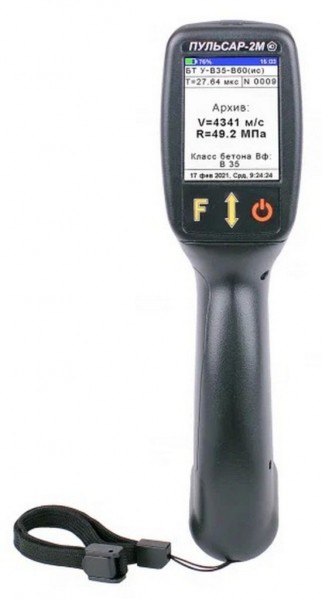

2-ое место: «ПУЛЬСАР-2М TFT (с поверкой)»

Отличный прибор, характеризующийся высокой точностью проводимого анализа. Имеет исполнение в виде моноблока и прекрасно подойдет для дежурных подразделений неразрушающего контроля. Его удобно носить даже в кармане, ибо он имеет небольшие габариты. Дисплей цветной, а все управление является интуитивно понятным. Присутствует блок памяти для хранения большого объема результатов. Рекомендованная стоимость для розничных сетей – 138000 рублей.

1-ое место: «ПУЛЬСАР-2.1 (с поверкой)»

Очень дорогой и многофункциональный образец. Может применяться для различных областей – от строительства, где требуются результаты средней точности, до высокоточного машиностроения, где нужны анализы вплоть до микрометров. В комплекте поставляются все возможные виды датчиков. Рекомендованная стоимость для розничных сетей – 140000 рублей.

Премиум-класс

2-ое место: «Излучатель погружного типа SG-18 28kHz 900W c генератором»

Данное устройство предназначено для диагностики трубных магистралей с любым диаметром, является высокоточным стационарным оборудованием и используется для контроля качества металлопроката в цехах. Особенно хорошо его щупы справляются с трубами неправильной геометрии и с уменьшающимся/увеличивающимся диаметром на всей протяженности магистрали. В комплект входят: площадка, генератор, высокочастотный щуп, кейс для хранения. Рекомендованная стоимость для розничных сетей – 170000 рублей.

1-ое место: «Ультразвуковой прибор ПУЛЬСАР-2.2 (с поверкой)»

Последняя и самая современная модификация популярной российской марки оборудования. На ней установлено программное обеспечение финального выпуска, теперь возможно отображать графики проверки в динамике. В комплект входят все самые распространенные датчики, оборудование имеет малые габариты. Рекомендованная стоимость для розничных сетей – 222000 рублей.

Заключение

Всегда стоит помнить, что рассматриваемое высокоточное оборудование по массе, размерам, типу питания, способам выявления дефектов, устойчивости к вибрациям, должно соответствовать требованиям ГОсударственного СТандарта №23049 от 1984 года. Кроме того, любая модель обязана обладать конкретным минимумом рабочих блоков, с помощью которых можно выполнить самые стандартные операции.

Источник: vyborok.com